پارامترهای برش لیزری آلیاژ فولاد ضدزنگ

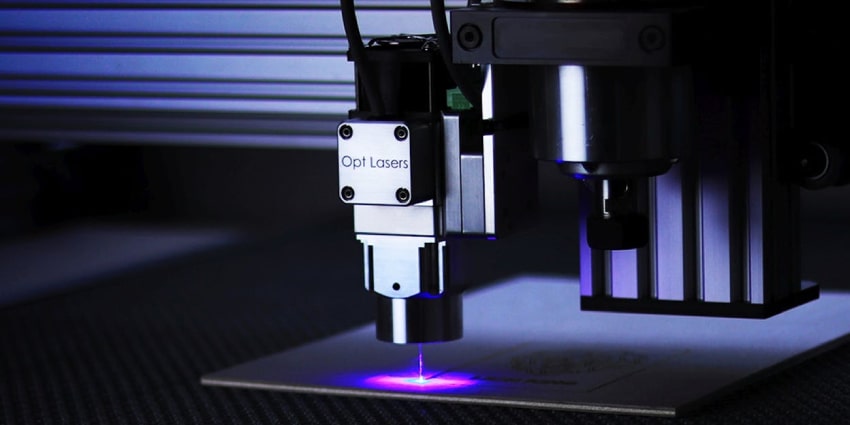

آیا تا به حال به این فکر کردهاید که چگونه میتوان ورقهای سخت و مقاوم فولاد ضدزنگ را با دقتی میکرونی و لبههایی کاملا صاف برش داد؟ راز این فرآیند پیچیده در تنظیم دقیق متغیرهایی نهفته است که کیفیت نهایی را تعیین میکنند. درک پارامترهای برش لیزری آلیاژ فولاد ضدزنگ، کلید دستیابی به نتایجی بینقص و بهینه در صنایع مختلف از تجهیزات پزشکی گرفته تا قطعهسازی خودرو است.

این فرآیند، ترکیبی از فیزیک نور، علم مواد و مکانیک دقیق است که با شناخت آن، میتوان از تمام ظرفیتهای فناوری لیزر بهرهمند شد. تسلط بر هنر برش لیزری آلیاژ فولاد ضدزنگ تنها به داشتن یک دستگاه پیشرفته محدود نمیشود؛ بلکه نیازمند دانش فنی عمیق جهت تنظیم پارامترها و دستیابی به کیفیتی است که در بازارهای رقابتی امروز حرف اول را میزند. در این مقاله از مجله دیانی ماشین، به بررسی این پارامترها خواهیم پرداخت و نشان میدهیم که چگونه هر یک از آنها بر نتیجه نهایی برش لیزری آلیاژ فولاد ضدزنگ اثر میگذارند.

فولاد ضدزنگ و چالشهای برش آن

فولاد ضدزنگ یا استنلس استیل، آلیاژی مبتنی بر آهن است که حداقل 10.5 درصد کروم دارد. این عنصر با تشکیل یک لایه اکسید کروم غیرفعال و بسیار نازک روی سطح، مقاومت فوقالعادهای در برابر خوردگی و زنگزدگی به آن میبخشد. با این حال، همین ویژگیها چالشهایی را در فرآیند برش ایجاد مینمایند.

-

هدایت حرارتی پایین: فولاد ضدزنگ گرما را به خوبی فولاد کربنی منتقل نمیکند. این موضوع منجر به تمرکز حرارت در ناحیه برش (Heat Affected Zone - HAZ) شده و میتواند سبب اعوجاج و تغییرات ساختاری در قطعه کار شود.

-

بازتابندگی بالا: سطح براق این آلیاژ، بخشی از انرژی پرتو لیزر را بازتاب میدهد که نیازمند تنظیم دقیق قدرت لیزر است.

-

نقطه ذوب بالا: دمای ذوب بالاتر فولاد ضدزنگ در مقایسه با برخی فلزات دیگر، انرژی بیشتری را از پرتو لیزر طلب میکند.

-

حساسیت به اکسیداسیون: اگرچه در برابر خوردگی مقاوم است، اما در دمای بالای فرآیند برش، لبهها مستعد اکسیداسیون هستند که کیفیت سطح را کاهش میدهد.

شناخت این ویژگیها نخستین گام در انتخاب صحیح پارامترهای برش است تا بتوان بر این چالشها غلبه کرد و به یک برش تمیز و دقیق دست یافت.

پارامترهای کلیدی در فرآیند برش لیزری

دستیابی به یک برش باکیفیت، حاصل تعادل و هماهنگی دقیق میان چندین متغیر اصلی است. هر یک از این پارامترها به تنهایی یا در تعامل با سایرین، بر کیفیت لبه، سرعت فرآیند و دقت ابعادی قطعه نهایی تاثیرگذار هستند.

قدرت لیزر

قدرت لیزر که با واحد وات (Watt) اندازهگیری میشود، تعیینکننده میزان انرژی است که در واحد زمان به سطح ماده تابیده میشود. انتخاب قدرت مناسب به ضخامت و نوع آلیاژ فولاد ضدزنگ بستگی دارد.

-

ضخامت کم (تا 2 میلیمتر): معمولاً به قدرتی بین 1000 تا 2000 وات نیاز است.

-

ضخامت متوسط (2 تا 6 میلیمتر): قدرت مورد نیاز به 2000 تا 4000 وات افزایش مییابد.

-

ضخامت بالا (بیش از 6 میلیمتر): در این حالت، به قدرتهای بالاتر از 4000 وات و گاهی تا 12000 وات نیاز است.

استفاده از قدرت بیش از حد میتواند منجر به سوختگی لبهها، ایجاد پلیسه (Dross) و افزایش پهنای برش (Kerf) شود. از سوی دیگر، قدرت ناکافی باعث عدم نفوذ کامل پرتو و برش ناقص خواهد شد.

سرعت برش

سرعت حرکت هد لیزر بر روی سطح ماده، یکی دیگر از پارامترهای برش لیزری آلیاژ فولاد ضدزنگ است که اثر مستقیمی بر کیفیت و بهرهوری دارد. این پارامتر با قدرت لیزر رابطه معکوس دارد؛ یعنی با افزایش قدرت، میتوان سرعت برش را نیز افزایش داد.

-

سرعت بالا: زمان برهمکنش پرتو با ماده را کاهش داده و از گرم شدن بیش از حد ناحیه متاثر از حرارت (HAZ) جلوگیری مینماید. این امر به ویژه در ورقهای نازک اهمیت دارد.

-

سرعت پایین: انرژی بیشتری به یک نقطه خاص اعمال میکند که میتواند سبب سوختگی، اعوجاج و ایجاد پلیسههای سخت در زیر قطعه شود.

یافتن سرعت بهینه، که در آن برش کامل با حداقل آسیب حرارتی اتفاق میافتد، یک هنر است و اغلب نیازمند آزمون و خطا بر اساس ضخامت و گرید specific آلیاژ است.

فشار و نوع گاز کمکی

گاز کمکی که هممحور با پرتو لیزر از نازل خارج میشود، نقشی حیاتی در فرآیند برش دارد. وظیفه اصلی آن، بیرون راندن مواد مذاب از شکاف برش و محافظت از لنز در برابر پاشش مواد است. در برش فولاد ضدزنگ، عمدتا از دو نوع گاز استفاده میشود.

-

نیتروژن (N2): به عنوان یک گاز خنثی، از اکسیداسیون لبههای برش جلوگیری میکند. نتیجه استفاده از نیتروژن، لبههایی بسیار تمیز، براق و بدون تغییر رنگ است که نیاز به پرداختکاری ثانویه را به حداقل میرساند. این روش که به برش تمیز یا برش با فشار بالا معروف است، نیازمند فشار گاز بالایی (اغلب بین 10 تا 20 بار) است.

-

اکسیژن (O2): اکسیژن به عنوان یک گاز فعال، با فلز واکنش داده و یک فرآیند گرمازا ایجاد میکند که به عمل برش کمک میکند. این امر سرعت برش را به خصوص در ورقهای ضخیم افزایش میدهد. با این وجود، لبههای برش اکسید شده و تیره میشوند و ممکن است یک لایه اکسیدی نازک روی آنها تشکیل شود.

همچنین پیشنهاد میشود مقاله در چه مواردی برش لیزر ممنوع است را نیز مطالعه نمایید.

مقایسه گازهای کمکی در برش فولاد ضدزنگ

| ویژگی | نیتروژن (N2) | اکسیژن (O2) |

| کیفیت لبه | عالی، براق، بدون اکسید | خوب، تیره، اکسید شده |

| سرعت برش | متوسط تا بالا | بسیار بالا (در ضخامتهای زیاد) |

| فشار گاز | بالا (10-20 بار) | پایین (0.5-2 بار) |

| هزینه | بالاتر | پایینتر |

| کاربرد | قطعات دقیق، نما، صنایع غذایی | کاربردهای صنعتی عمومی |

انتخاب گاز کمکی به نیاز نهایی قطعه بستگی دارد. اگر ظاهر و عدم اکسیداسیون لبهها اهمیت دارد، نیتروژن انتخاب اول است.

فاصله کانونی و موقعیت آن

پرتو لیزر توسط یک لنز بر روی سطح ماده متمرکز میشود. نقطهای که پرتو در آن بیشترین تراکم انرژی را دارد، نقطه کانونی نامیده میشود. موقعیت این نقطه نسبت به سطح ورق، تأثیر زیادی بر شکل و کیفیت برش دارد.

-

کانون صفر (On the surface): نقطه کانونی دقیقا روی سطح ماده تنظیم میشود. این حالت معمولاً برای ورقهای بسیار نازک مناسب است.

-

کانون منفی (Below the surface): نقطه کانونی در داخل ضخامت ورق تنظیم میشود. این روش پهنای برش را در قسمت بالای ورق افزایش داده و به خروج مواد مذاب کمک میکند. این تنظیم برای برش لیزری آلیاژ فولاد ضدزنگ با ضخامتهای متوسط و بالا بسیار رایج است.

-

کانون مثبت (Above the surface): نقطه کانونی بالاتر از سطح ورق قرار میگیرد. این حالت کمتر رایج است اما میتواند در برخی کاربردهای خاص مفید باشد.

تنظیم دقیق موقعیت کانونی، کلید دستیابی به لبههای عمودی و صاف و کاهش میزان شیار (Taper) در برش است.

تنظیمات پیشنهادی پارامترها برای فولاد ضدزنگ 304

| ضخامت ورق | قدرت لیزر (وات) | سرعت برش (متر بر دقیقه) | گاز کمکی | فشار گاز (بار) | موقعیت کانونی |

| 1 میلیمتر | 1500 | 15-20 | نیتروژن | 16 | 0 تا -1میلیمتر |

| 3 میلیمتر | 3000 | 4-6 | نیتروژن | 18 | -2 تا -3 میلیمتر |

| 6 میلیمتر | 6000 | 1.5-2.5 | نیتروژن | 20 | -4 تا -5 میلیمتر |

| 10 میلیمتر | 8000 | 0.8-1.2 | نیتروژن/اکسیژن | 20 (N2) / 1 (O2) | -6 تا -8 میلیمتر |

تاثیر فرکانس و چرخه کاری در کیفیت نهایی

فراتر از پارامترهای اصلی، در لیزرهای پالسی (Pulsed Lasers) دو متغیر دیگر نیز نقش کلیدی دارند که اغلب کمتر به آنها پرداخته میشود: فرکانس و چرخه کاری. درک این دو مفهوم میتواند کیفیت برش را به سطح بالاتری ارتقا دهد، به خصوص در برش قطعات پیچیده و نازک.

-

فرکانس (Frequency): این پارامتر که با هرتز (Hz) اندازهگیری میشود، تعداد پالسهای لیزر در یک ثانیه را مشخص مینماید.

-

فرکانس بالا: باعث همپوشانی بیشتر پالسها شده و خط برشی صافتر و یکنواختتر ایجاد میکند. این حالت برای دستیابی به سطوح با زبری کم (Low Roughness) ایدهآل است.

-

فرکانس پایین: انرژی هر پالس را افزایش میدهد و برای سوراخکاری اولیه (Piercing) در ورقهای ضخیم بسیار مؤثر است.

-

-

چرخه کاری (Duty Cycle): این متغیر که به صورت درصد بیان میشود، نسبت زمان روشن بودن لیزر در یک پالس به کل زمان آن پالس را نشان میدهد.

-

چرخه کاری بالا (مثلا 80٪): به معنای زمان تابش طولانیتر در هر پالس است که انرژی ورودی به ماده را افزایش میدهد و شبیه به حالت موج پیوسته (Continuous Wave) عمل میکند.

-

چرخه کاری پایین (مثلا 40٪): زمان خاموشی بین پالسها را افزایش داده و به ماده فرصت خنک شدن میدهد. این امر ناحیه متأثر از حرارت (HAZ) را به شدت کاهش میدهد و برای برش جزئیات ظریف و گوشههای تیز در فولاد ضدزنگ بسیار حیاتی است.

-

با تنظیم این دو پارامتر، اپراتور میتواند ورودی حرارت را با دقت بسیار بالایی کنترل کرده و از مشکلاتی مانند سوختن گوشهها و اعوجاج در قطعات نازک جلوگیری کند. این سطح از کنترل، وجه تمایز یک برش معمولی از یک برش مهندسیشده و دقیق است. برای خرید پرس پانچ چند کار کلیک کنید.

سخن پایانی

دستیابی به نتیجه مطلوب در برش لیزری آلیاژ فولاد ضدزنگ بیش از آنکه یک فرآیند ماشینی باشد، یک علم دقیق است. هر پارامتر، از قدرت و سرعت گرفته تا نوع گاز کمکی و تنظیمات دقیق پالس، مانند یک نت موسیقی در یک ارکستر بزرگ عمل میکند که هماهنگی آنها نوایی دلنشین (یک برش بینقص) را خلق میکند.

درک عمیق تاثیر متقابل این متغیرها و بهینهسازی آنها بر اساس ضخامت، گرید آلیاژ و هندسه قطعه، مرز میان یک اپراتور و یک متخصص را مشخص میکند. سرمایهگذاری در دانش فنی و تجربه عملی در این زمینه، نه تنها کیفیت محصول نهایی را تضمین میکند، بلکه با کاهش ضایعات، افزایش سرعت تولید و حذف مراحل پرداختکاری ثانویه، به بهرهوری و سودآوری بالاتر منجر خواهد شد.

سوالات متداول

- چرا لبههای برش فولاد ضدزنگ گاهی اوقات تیره و سوخته به نظر میرسند؟

این مشکل معمولا به دلیل استفاده از اکسیژن به عنوان گاز کمکی یا تنظیمات نامناسب (سرعت بسیار پایین یا قدرت بسیار بالا) رخ میدهد که باعث اکسیداسیون سطح میشود. برای داشتن لبههای براق، استفاده از گاز نیتروژن با فشار بالا ضروری است.

- پلیسه یا Dross در زیر قطعه برش خورده به چه دلیل ایجاد میشود؟

ایجاد پلیسه میتواند ناشی از قدرت ناکافی لیزر، سرعت بیش از حد، موقعیت نادرست کانون یا فشار پایین گاز کمکی باشد که مانع از خروج کامل مواد مذاب از شکاف برش میشود.

- آیا میتوان تمام گریدهای فولاد ضدزنگ را با تنظیمات یکسان برش داد؟

خیر. گریدهای مختلف فولاد ضدزنگ (مانند 304، 316، 430) به دلیل تفاوت در عناصر آلیاژی، خواص حرارتی و بازتابندگی متفاوتی دارند و نیازمند بهینهسازی جزئی پارامترهای برش هستند.

- حداقل ضخامت قابل برش در فولاد ضدزنگ با لیزر چقدر است؟

با استفاده از لیزرهای فایبر مدرن، میتوان فویلهای بسیار نازک فولاد ضدزنگ با ضخامت 0.05 میلیمتر را نیز با دقت بسیار بالا برش داد.

- ناحیه متأثر از حرارت (HAZ) چیست و چگونه میتوان آن را به حداقل رساند؟

HAZ ناحیهای در کنار لبه برش است که خواص مکانیکی آن به دلیل حرارت تغییر نموده است. برای کاهش آن، لازم است از سرعت برش بالاتر، قدرت بهینه و در صورت امکان از لیزر پالسی با چرخه کاری پایین استفاده نمود تا ورودی حرارت به قطعه کار محدود شود.

منبع: steelwaylasercutting

.jpg)